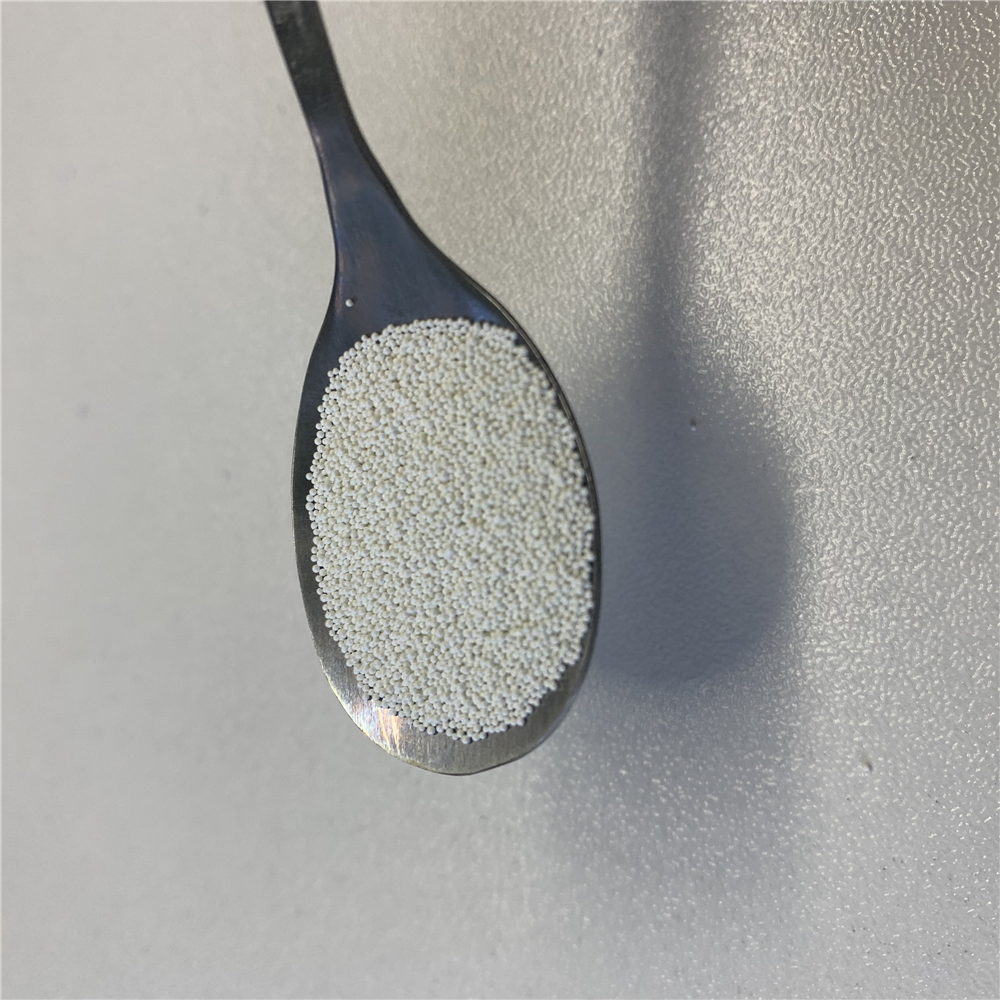

陶瓷喷丸硬度详解

陶瓷喷丸的硬度是影响其喷砂、强化及表面处理效果的关键指标。不同材质的陶瓷喷丸硬度差异显著,以下是主流陶瓷喷丸的硬度数据及选型建议:

1. 常见陶瓷喷丸硬度对比

| 材质类型 | 莫氏硬度 | 维氏硬度 (HV) | 洛氏硬度 (HRA) | 适用场景 |

|---|---|---|---|---|

| 氧化锆陶瓷喷丸 | 8.5-9.0 | 1,200-1,500 | 85-90 | 高精度抛光、航空航天部件强化 |

| 氧化铝陶瓷喷丸 | 9.0 | 1,500-2,000 | 80-85 | 通用金属表面处理、去毛刺 |

| 碳化硅陶瓷喷丸 | 9.2-9.5 | 2,500-3,000 | 90-93 | 超硬材料(如钛合金)喷砂 |

| 氮化硅陶瓷喷丸 | 9.5+ | 3,000+ | 93-95 | 高端半导体、精密仪器处理 |

2. 硬度对喷丸效果的影响

(1) 材料去除率

高硬度喷丸(如碳化硅):切削力强,适合快速去氧化皮、毛刺,但可能损伤软质基材(如铝)。

中硬度喷丸(如氧化铝):平衡效率与安全性,广泛用于钢铁、合金。

(2) 表面粗糙度 (Ra)

氧化锆喷丸(硬度适中):可实现Ra 0.1-0.5μm镜面效果。

碳化硅喷丸(高硬度):易产生Ra 1.0-2.0μm粗糙表面,适合粗加工。

(3) 喷丸强化效果

高硬度喷丸(HV≥2,000):更有效引入残余压应力,提升金属件抗疲劳性(如发动机叶片)。

3. 选型建议

(1) 按基材硬度选择

软金属(铝、铜) → 氧化锆或氧化铝(莫氏8.5-9.0)

硬质合金(钢、钛) → 碳化硅(莫氏9.2+)

脆性材料(陶瓷、玻璃) → 氧化铝(避免碳化硅导致裂纹)

(2) 按工艺目标选择

| 需求 | 推荐喷丸类型 | 硬度参数 |

|---|---|---|

| 高光洁度抛光 | 氧化锆 | HV 1,200-1,500 |

| 快速去锈/氧化皮 | 碳化硅 | HV 2,500+ |

| 表面强化(喷丸) | 氧化铝/氮化硅 | HV 1,500-3,000 |

4. 其他关键指标

密度:氧化锆(5.6-6.0 g/cm³)比氧化铝(3.9 g/cm³)冲击能量更高。

成本:氧化铝最经济,氮化硅价格可达氧化铝的5-10倍。